جهت بررسی مکانیک تغییر شکل پلاستیک در شکلدهی ف، تئوری پلاستیسیته بکار برده می شود. بررسی ها، امکان پیش بینی و تجزیه و تحلیل موارد زیر را فراهم می آورد:

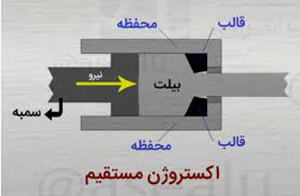

مکانیک تغییر شکل پلاستیک، امکان تعیین چگونگی سیلان ف در فرآیندهای شکلدهی گوناگون، به دست آوردن شکل یا هندسه مطلوب از طریق تغییر شکل پلاستیک و تعیین خواص فیزیکی و مکانیکی مورد نظر محصول تولید شده را فراهم می نماید. معادلات مکانیکی گوناگونی را می توان به روشهای مختلف برای فرآیندهای شکلدهی همچون اکستروژن بدست آورد .

در فشار یا کشش ساده همگن (غیر هم محور)، هنگامی که مقدار تنش به تنش سیلان می رسد، ف به طور پلاستیک سیلان می یابد. سیلان آلومینیوم در طی اکستروژن عبارتست از سیلان برشی بین فی، اختلاف قابل توجه در سیلان برشی آلومینیوم نسبت به فات دیگر هنگام اکستروژن این است که ابتدا مرکز بیلت آلومینیوم و سپس نواحی محیطی آن اکسترود می شود. این پدیده بالعث تغییر شکل برشی شدیدتری می گردد. به محض اینکه نیروی مورد نیاز برای فشار دادن بیلت به درون محفظه بیشتر از استحکام برشی ماده بیلت می شود، اصطکاک چسبندگی به سطح محفظه، غالب شده و تغییر شکل با برش در خود بیلت ادامه می یابد. سیلان ف در طی اکستروژن به پارامترهای زیر وابسته است:

تاکنون تحقیقات نسبتاً وسیعی در خصوص مشخصات سیلان فاتی همچون سرب، قلع و آلومینیوم با استفاده از تکنیک شکاف بیلت انجام شده است.

در اکستروژن مواد همگن، بدون در نظر گرفتن اصطکاک در فصل مشترک های قالب و محفظه با ف، الگوی سیلان (الف) پدیدار می شود. خواص اکستروژن باید در هر دو جهت طولی و عرضی یکنواخت باشد. این الگوی سیلان معمولاً در شرایط روغنکاری کامل محفظه و قالب حاصل می شود.

الگوی سیلان (ب) در اکستروژن مواد همگن و با فرض وجود اصطکاک در فصل مشترک قالب با ف و عدم وجود آن در فصل مشترک بیلت با محفظه حاصل می گردد. در این الگوی سیلان که در اکستروژن مع رخ می دهد، ف در مرکز بیلت سریعتر از محیط آن حرکت می کند. در گوشه انتهایی قسمت جلوی بیلت، ناحیه جداگانه ای از ف، بین سطح قالب و دیواره محفظه تشکیل می شود که به عنوان ناحیه مرده معروف است. ماده نزدیک به سطح، تغییر شکل برشی را در مقایسه با تغییر شکل خالص در مرکز، تحمل نموده و بصورت اریب به درون دهانه قالب سیلان می یابد تا پوسته خارجی محصول را تشکیل دهد.

الگوی سیلان (ج) در مواد همگن، هنگامی که اصطکاک در فصول مشترک قالب و محفظه با ف وجود دارد، ایجاد می شود. این الگوی سیلان برای فرآیندهای اکستروژن مستقیم مطلوب است. ناحیه مرده بزرگتری در این الگو تشکیل می شود.

در این حالت، تغییر شکل برشی بیشتری در مقایسه با الگوی سیلان (ب) وجود دارد. محصول اکستروژن نیز دارای خواص غیریکنواختی در مقایسه با الگوی سیلان (ب) است.

الگوی سیلان (د) با بیلتهای دارای خواص ماده ناهمگن یا با توزیع غیریکنواختی از دما در بیلت ایجاد می شود. در این حالت، مواد تغییر شکل برشی شدیدتری را در دیواره محفظه تحمل نموده و ناحیه مرده گسترده تری نیز تشکیل می شود.

نحوه سیلان ف تاثیر زیادی بر خواص مقاطع آلومینیوم اکسترود شده دارد. سیلان ف نیز متاثر از پارامترهای زیر است:

نوع، شیوه جانمایی و طرح قالب ممکن است میزان کار مکانیکی ماده بیلت را در طی اکستروژن تغییر دهد. قالب ها در مقاطع توخالی نسبت به قالبها در مقاطع توپر ساده، کار مکانیکی بیشتری بر روی ماده انجام می دهند.

معمولاً ماده در طول سطح ناحیه مرده، که در گوشه های قالب ایجاد شده، برش می خورد. از طرفی ماده ممکن است بر روی این ناحیه به اکسترود ادامه دهد. به عبارتی این ناحیه شبیه یک قالب مخروطی عمل می کند. اگر مقدار کافی از ته بیلت نگه داشته نشود،ممکن است عیوب سطحی و زیرسطحی در محصول اکسترودی ایجاد شود. ناحیه 1 همان ناحیه سیلان مخروطی و ناحیه 2 نیز ناحیه مرده است. نواحی تیره تر، اکسدها و آخال های دیگر را به درون مقطع اکسترودی منتقل نموده و منجر به ایجاد عیوب اکستروژن می شوند.

بطوریکه عبارتست از نسبت اکستروژن و توسط نسبت سطح جداره داخلی محفظه و سطح مقطع کل محصول اکستروژن تعریف می شود. تنش سیلان، فاکتور اصطکاک فصل مشترک بین بیلت و محفظه و فاکتور اصطکاک فصل مشترک بین ف در حال سیلان و سطح تماس قالب است.

تحت همان شرایط، اصطکاک حاکم بر فصل مشترک بیلت- محفظه یکسان و برای

همان آلیاژ از بیلت، نیم زاویه ناحیه مرده (![]() ) با نسبت اکستروژن تغییر می کند.

با افزایش نسبت اکستروژن، افزایش می یابد و با افزایش طول خطوط برش کاهش می یابد.

) با نسبت اکستروژن تغییر می کند.

با افزایش نسبت اکستروژن، افزایش می یابد و با افزایش طول خطوط برش کاهش می یابد.

نسبت اکستروژن در قالب با دهانه بزرگتر، نسبت اکستروژن در قالب با دهانه کوچکتر و نیم زاویه ناحیه مرده مربوط به است.

از نظر صنعتی ضخامت ته بیلت باقیمانده در اکستروژن مستقیم 10 تا 15% طول بیلت است. ضخامت باقیمانده از ته بیلت ممکن است تابعی از ناحیه مرده باشد، که این نیز تابعی از نسبت اکستروژن، نوع قالب، دمای بیلت، شرایط اصطکاک بیلت- محفظه و تنش سیلان ماده بیلت است. رابطه بین ضخامت ته بیلت و سطح مخروطی ناحیه مرده را نشان می دهد. توقف اکستروژن در ناحیه امن، از وروداکسیدها و دیگر آخال های فی یا غیرفی، از طریق ناحیه سیلان ف، به درون محصول اکسترودی جلوگیری می نماید. با انجام ماکرواچ بر روی مقطع طولی ته بیلت و انجام بررسی های بیشتر برر روی آن می توان درک بهتری از موارد زیر بدست آورد:

این مسئله برای آلیاژهای سخت تر بویژه در صنایع هواپیمایی دارای اهمیت بیشتری است.

درباره این سایت